在SMT(表面贴装技术)生产流程中,PCB设计数据的精准转换是确保贴片效率的关键环节。PADS作为主流的PCB设计工具,其坐标数据导出的自动化程度直接影响后续贴片机的编程效率。本文将通过导坐标脚本的实战应用,揭示如何通过编程实现SMT贴片坐标的一键生成,彻底告别手动导出的繁琐与误差。

一、传统导出方式的痛点与突破

在传统流程中,SMT工程师需要手动从PADS中导出元件坐标,再通过Excel逐行整理,耗时耗力且容易出错。例如:

- 时间成本:单块板需耗时1-2小时

- 数据风险:坐标数值、偏移方向、元件编号等易出现错漏

- 兼容问题:不同贴片机厂商的坐标格式差异大,需反复转换

而通过PADS导坐标脚本,这些痛点可被系统化解。脚本可自动识别元件封装、坐标、旋转角度等关键参数,输出符合贴片机标准格式(如CSV、TXT或特定厂商格式)的坐标文件,效率提升90%以上。

二、导坐标脚本的三大核心优势

1. 自动化处理,告别重复劳动

- 一键导出所有元件坐标,无需手动复制粘贴

- 支持批量处理多块PCB文件,节省设计变更后的重复工作

2. 精准校验,降低生产风险

- 自动校验坐标数据的合理性(如超出板框范围、重叠元件等)

- 支持坐标系转换(如从设计坐标系转为贴片机坐标系)

3. 灵活适配,兼容主流贴片机

- 可自定义输出格式(支持JUKI、FUJI、Yamaha等主流设备)

- 支持坐标偏移补偿、元件方向修正等高级功能

三、实战案例:脚本如何改变工作流程

案例1:复杂多层板的坐标导出革命

某通信设备厂商需处理16层PCB板,传统方式需3名工程师协作导出2000+元件坐标,耗时8小时。使用脚本后:

- 单人操作:10分钟完成导出

- 错误率归零:自动校验功能发现2处设计遗漏

- 贴片效率提升:贴片机编程时间缩短70%

案例2:快速响应设计变更

在产品迭代中,设计团队频繁修改布局。通过脚本:

- 实时更新:每次设计变更后,脚本自动重新导出坐标

- 版本控制:导出文件自动生成时间戳,避免混淆

- 节省成本:减少因坐标错误导致的贴片返工

案例3:跨平台数据无缝对接

某EMS企业需同时支持JUKI和FUJI贴片机,传统方式需手动转换格式。现在只需脚本实现:

- 多格式输出:一次导出即可生成两种设备的坐标文件

- 参数自定义:可设置不同设备的坐标系、单位制、偏移量

- 效率提升:减少30%的编程时间,降低设备调试成本

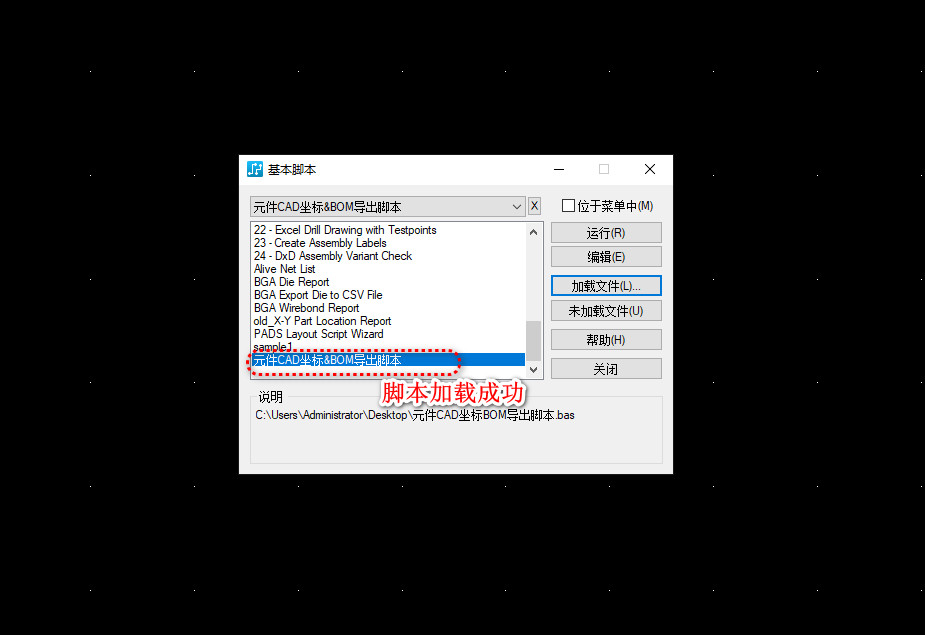

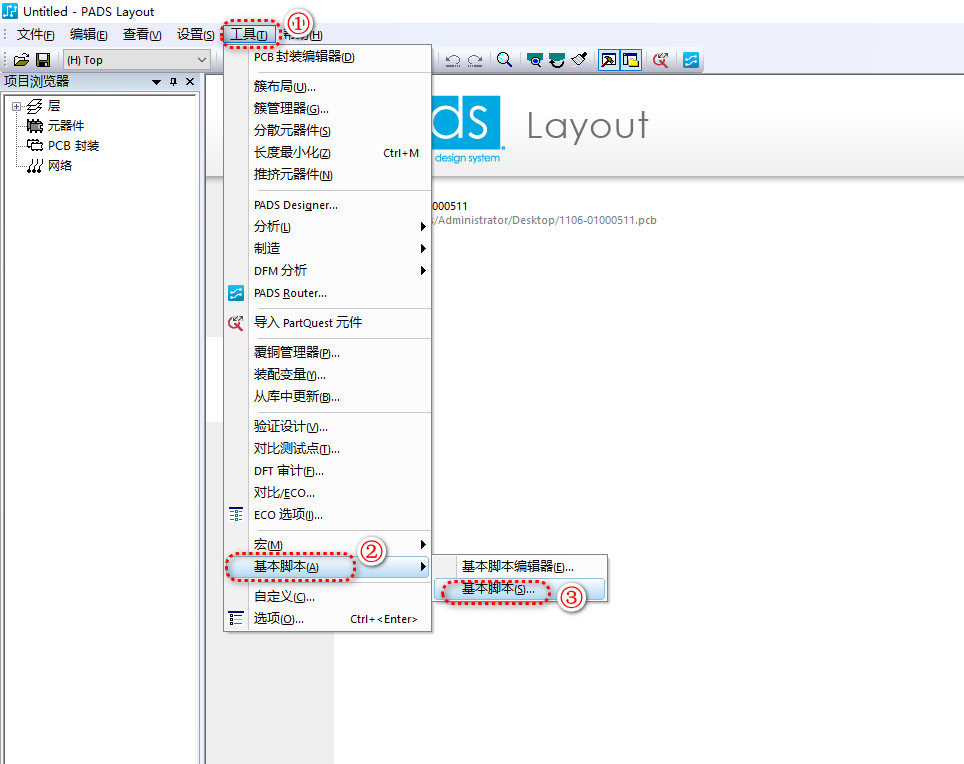

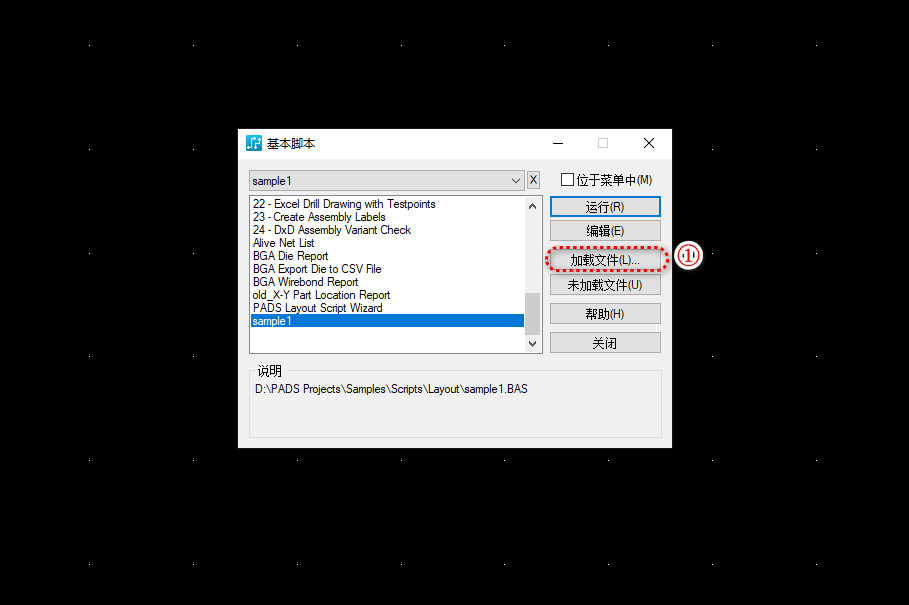

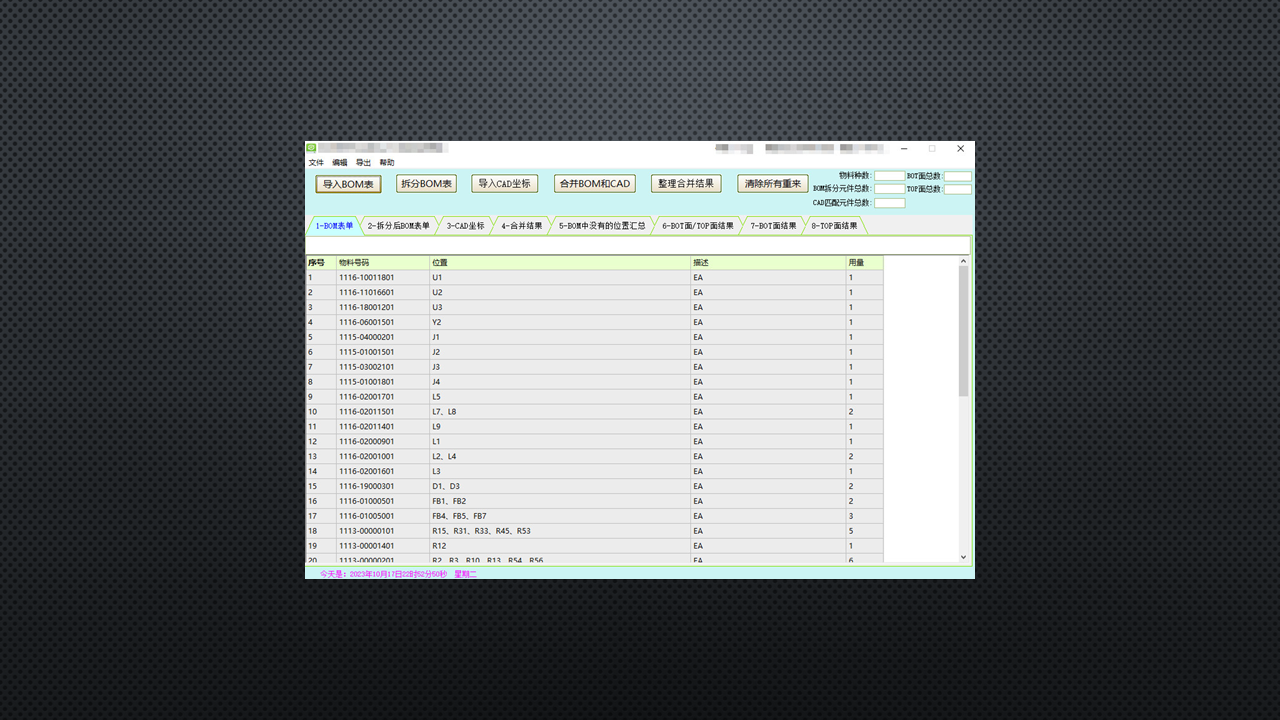

四、脚本操作指南(以VBA为例)

-

准备阶段

- 确保PADS版本支持VBA宏(如PADS 9.5+)

- 安装脚本所需插件(如PADS API库)

-

运行脚本

- 打开PADS项目文件 → 进入宏编辑器 → 导入脚本

- 设置导出路径、坐标格式、单位制等参数

-

验证输出

- 导出文件包含元件编号、坐标(X/Y)、旋转角度、封装类型

- 使用贴片机编程软件(如Janets、DGS、PT200、FUJI Flexa、SIPLACE Pro)导入验证

五、高效导坐标脚本下载

该脚本优秀,大家如需下载使用,请评论后查看下载链接;

脚本功能亮点:

- 支持PADS 9.5/10.0/11.0版本

- 内置坐标系转换公式(可自定义)

六、行业趋势与效率提升

随着SMT生产向高密度、高精度发展,手动导出坐标已无法满足需求。采用脚本化工具后,企业可实现:

- 设计-生产数据零延迟:缩短新产品导入周期

- 降低人为误差:提升贴片一次成功率

- 标准化管理:统一坐标输出规范,便于工艺追溯

总结:

PADS导坐标脚本是SMT工程师的”数字加速器”,它让设计数据的转换从”体力劳动”升级为”智能操作”。无论是量产型产品还是复杂多层板,脚本都能显著提升工作效率。立即获取脚本,体验设计到生产的无缝衔接!

© 版权声明

THE END

- 最新

- 最热

只看作者